技术进步的九大支柱

工业4.0基础技术的九项技术进步已应用于制造,但工业4.0将改变生产:单独、优化的单元将成为一个完全集成、自动化和优化的生产过程,从而提高供应商、生产者和客户之间以及人与机器之间传统生产关系的效率和变化。

大数据和分析

大型数据集是最近才出现在制造业,优化生产工艺,节约能源,提高分析设备和服务为主。在工业4.0的情况下,和许多不同的来源(生产设备和系统以及企业和客户管理系统)数据,以评估全面收集将是支持实时决策的标准。

例如,半导体制造商英飞凌(infineon)技术通过将测试阶段结束时收集的工艺数据与工艺早期阶段收集的工艺数据相关联,减少产品故障。 通过这种方式,英飞凌可以在生产过程的早期检测和帮助排除芯片故障,提高生产质量。

自主机器人

机器人长期以来一直被许多行业的制造商用来处理复杂的任务,但它们正在为更广泛的应用而发展。他们变得更加自主、灵活和合作。最终,他们将相互交流,安全地并肩工作,并向人类学习。这些机器人比现在生产的机器人更便宜,更多用途。

模拟

在工程设计阶段,产品,材料和生产过程的三维仿真已被使用,但在未来,模拟也将在工厂的操作更加广泛的应用。模拟将使用实时数据来反映物理世界的虚拟模型,其中可能包括机械,产品和人。这使得物理传输测试前的操作和优化虚拟机设置一个产品在世界上,减少机器设置时间和提高质量。

水平和垂直系统集成

今天的大多数 it 系统还没有完全集成。 公司、供应商和客户很少亲近。 工程、制造和服务业也不例外。 从企业到车间的功能还没有完全集成。 即使是工程设计本身——从产品到工厂自动化——也缺乏完全的整合。 但是随着产业4.0,跨公司,和通用数据网络的融合,公司,部门,功能和能力将变得更加接近实现真正的自动化价值链。

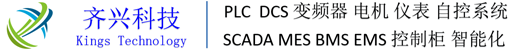

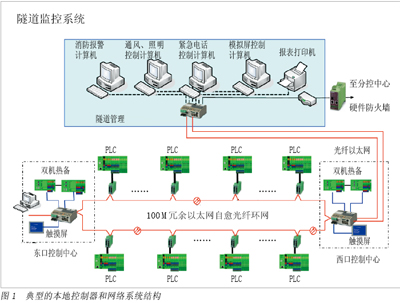

工业互联网

如今,只有少数制造商将传感器和机器连接起来,并使用嵌入式计算。它们通常建立在垂直自动化金字塔中,传感器、自动化现场设备和智能有限自动化控制器提供给整个制造过程控制系统。然而,随着工业物联网的发展,越来越多的设备(有时甚至是未完成的产品)将通过嵌入式计算和使用标准技术连接起来。这允许现场设备在需要时相互通信和交互,并与更集中的控制器交互。分散分析和决策,实现实时响应。

网络安全

许多企业仍然依赖于开放或封闭和生产管理系统。随着越来越多的连接和行业标准通信协议4.0带来的,保护重要的工业体系和生产线来自互联网的安全威胁的需求急剧增加。因此,安全可靠的通信和复杂的机器和用户身份和访问管理是至关重要的。

增强现实

增强现实系统支持多种服务,如在仓库中选择部件和通过移动设备发送修复指令。这些系统还处于起步阶段,但未来公司将更广泛地使用增强现实技术为员工提供实时信息,以改进决策和工作流程。